عامل مؤثر و اولیه سایز ذرات محصول در سپراتورهای گردش هوای خارجی قطر ، طول و کلاً ابعاد پره می باشد و همانطوری که در اطلاعات ارائه شده بیان شده هر چه قطر پره کمتر باشد و در نتیجه سرعت گردش آن افزایش یابد محصول خروجی ریزتر خواهد بود. البته در ادامه و در سیستم های جدید خواهیم دید که این مسئله عام نیست و پرههای جدید با قطر بیشتر و سرعت خطی بیشتر توانائی بالاتری دارند.

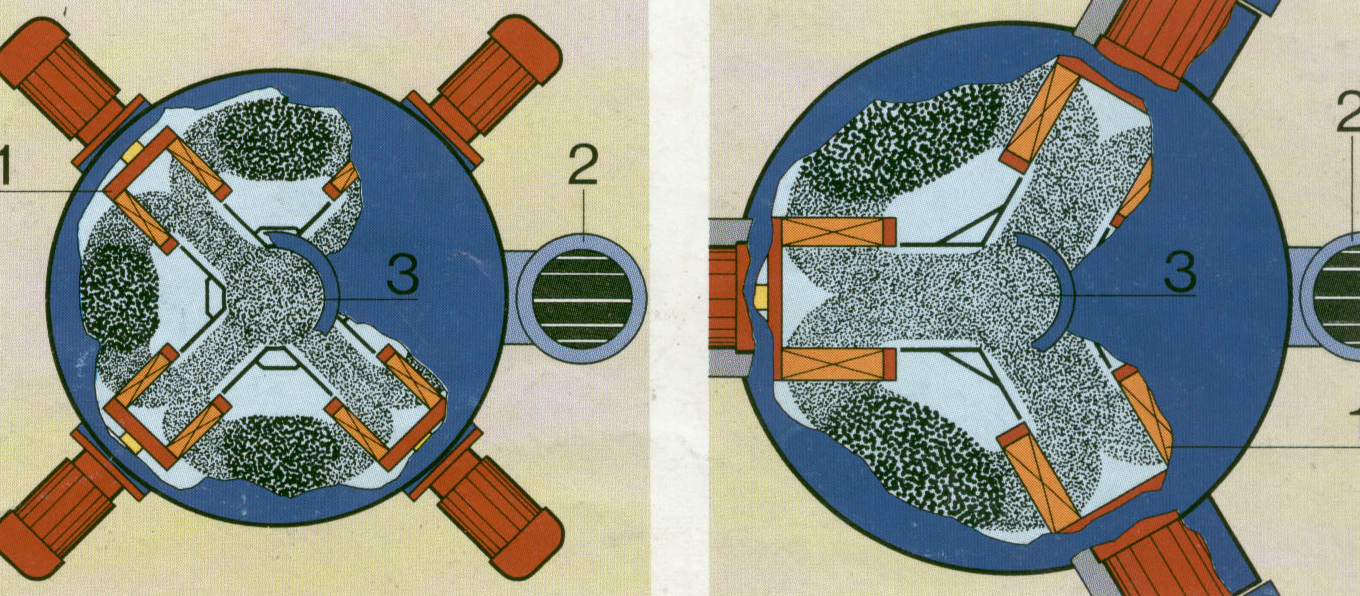

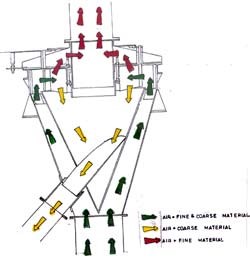

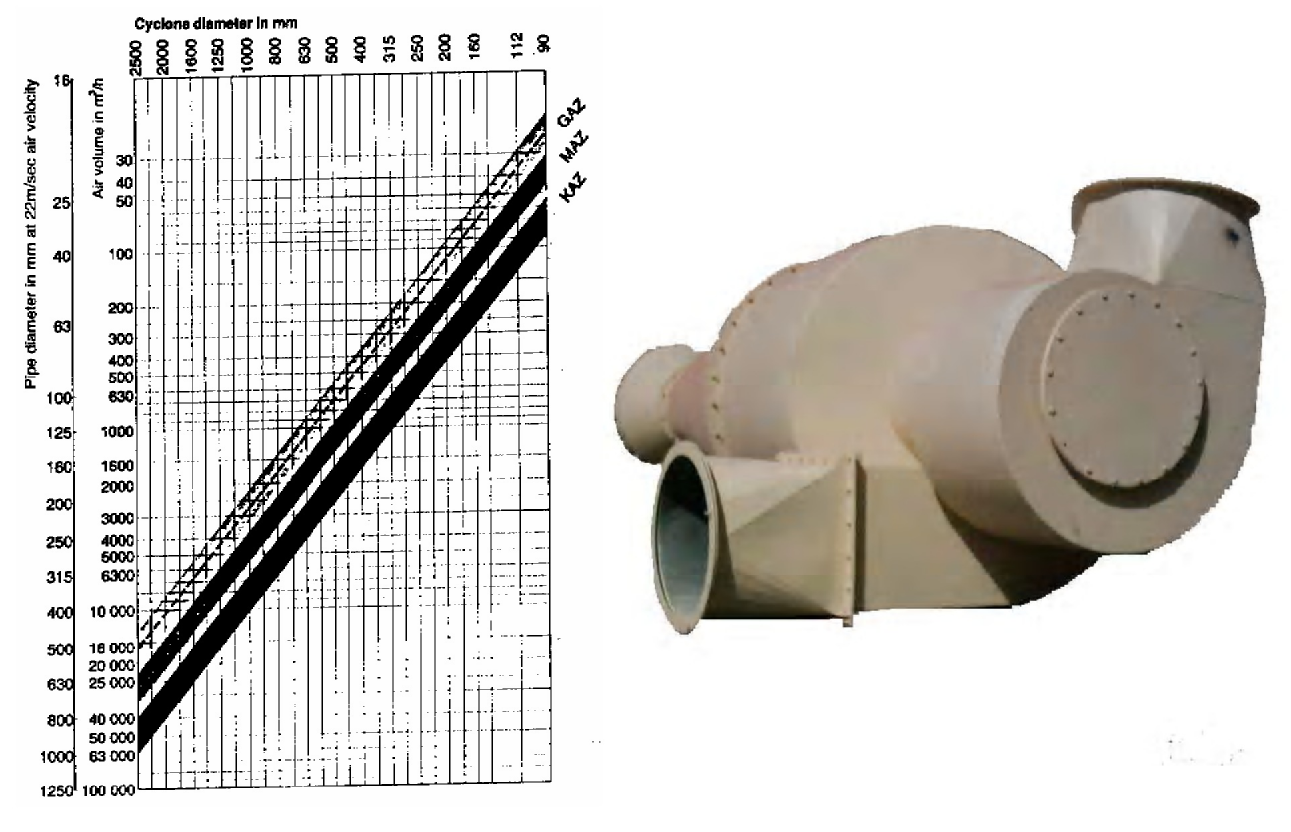

با یک دبی و فشار ثابت و تغییر در ابعاد پرهها مثلاً به جای استفاده کردن از یک پره با قطر بزرگ بتوان چند پره با قطر کوچکتر استفاده کرد می توان دانه بندی نرمتری را در حداکثر سرعت تولید کرد. استفاده کردن از یک پره بزرگ علاوه بر کاهش استهلاک و کاهش تنظیمات امکان افزایش دور را به دلیل محدودیت در سرعت گردش بلبریگنهای بزرگتر به دنبال خواهد داشت در بسیاری از طراحیها برای کاهش این اثر و امکان گردش پره با سرعت بالاتر جهت افزایش راندمان ، آنرا به صورت عمودی به بالا یا پایین نصب می کنند که این کار مزایا و معایبی دارد که بعداً به آنها اشاره خواهد شد. در مواردی هم جهت افزایش دور طراح با افزایش قطرپره و کاهش طول آن علاوه بر ثابت نگه داشتن سطح مؤثر امکان افزایش دور را تا حد بالائی فراهم نموده که با این نوع طراحی نتايج بسیار خوبی بدست آمده است.

بنابراین سایز محصول مورد نیاز بر ابعاد پره ، نوع سپراتور و سرعت پره که محدودیت ابعاد و شکل را دارد تأثیر می گذارد.

ظرفیت محصول مورد نیاز :

عامل عمده دیگر در طراحی و نوع سپرتورها ظرفیت مورد نیاز محصول می باشد. این بدین معنی است که طراحی در مرحله اول بر مبنای دانه بندی و در مرحله دوم برمبنای ظرفیت مورد نیاز بررسی می گردد. اصولاً وجود یک پره سپراتور و یک خط بسیار ساده تر از استفاده کردن از چند پره در یک سپراتور و یا نهایتاً چند خط کامل در کنار هم می باشد همانطور که گفته شد افزایش قطر پره سبب افزایش دانه بندی نهائی در حداکثر سرعت پره خواهد شد ( البته به غیر از مواردی که بعداً اشاره می شود.) به عنوان مثال در صورتی که نیاز به حداکثر نرمی 15 میکرون باشد و ماچند انتخاب به ترتیب زیر داشته باشم

الف ) سپراتور با قطر پره A با یک پره

ب) سپراتور با قطر پره B با 3 پره

ج) سپراتور با قطر پره C با دو خط کامل

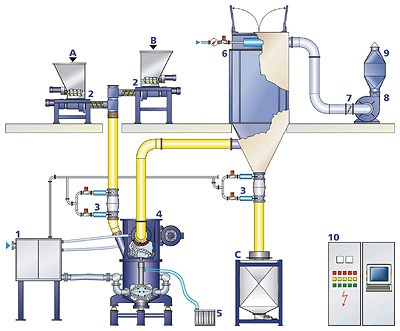

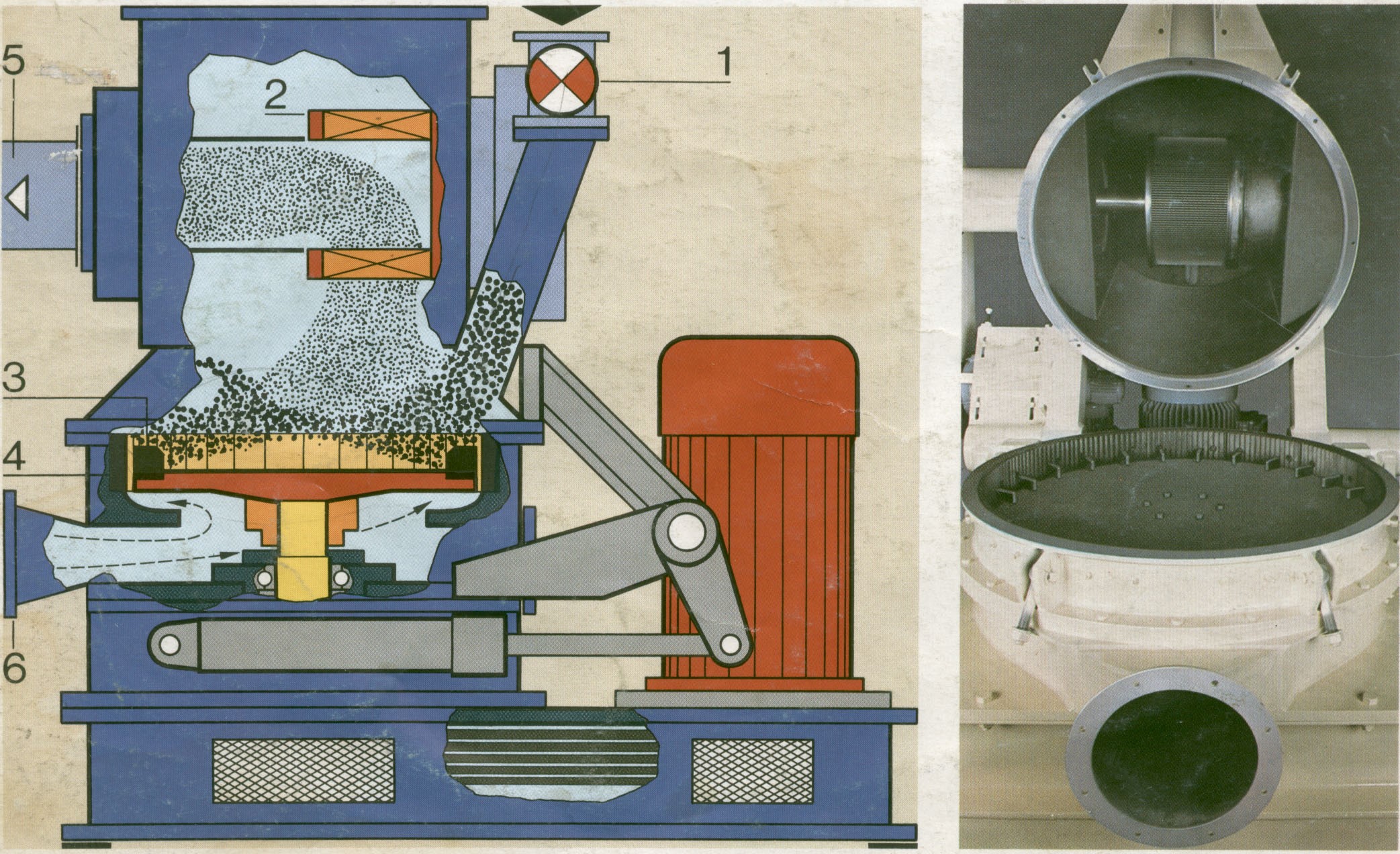

B < C < A باشد اقتصادی ترین انتخاب اول سپراتور A بعد سپراتور B و سپس سپراتور C خواهد بود . البته بدیهی است با حداکثر سرعت هر پره به ترتیب می توان از سپراتور B نرمتر از C و از C نرمتر از A محصول دریافت کرد. اشکال زیر به عنوان مثال جهت بررسی آورده شده است.

سختی مواد و تأثیر آن بر طراحی سپراتور

سختی مواد معدنی غالباً بر مبنای واحد mohs بیان می شود. که آنرا مطابق زیر تعریف می کنند- (تعریف mohs)…

در جدول زیر جهت توضیح بیشتر میزان سختی برخی از مواد بر مبنای واحد(mohs) ارائه شده است.

با افزایش واحد mohs غالباً میزان سختی و در نتیجه سایش مواد نسبت به سطوح دیگر از جمله فلزی و غیر فلزی افزایش می یابد. این معضل یکی از دغدغه های طراحان در طراحی بوده و مقرون به صرفه بودن سپراتور هارا تحت الشعاع قرار می دهد. به عنوان مثال سپراتوری که برای تولید کربنات کلسیم با دانه بندی 20 میکرون طراحی شده است ، معمولاً از جنس فولاد و چدن با درصد بالای منگنز یا نیکل است . سختی کربنات کلسیم 3-2 mohs می باشد. چنانچه همین سپراتور با همین ترکیب برای سیلیس با سختی 6 (mohs) استفاده شود در زمان بسیار کوتاهی قطعات سائيده شده و علاوه بر ورود ذرات آهن در محصول سبب استهلاک زود هنگام و در نتیجه اسقاط شدن دستگاه می شود. بنابراین نوع ماده و سختی آن موارد دیگری را به طراح دیکته می کند ، مثلاً استفاده کردن از متریال دیگر جهت قطعات مثل آلومینا و یا تغییر شکل و عملکرد دستگاه برمبنای ماده جدید و یا ایجاد محدودیت در ابعاد سپراتور با توجه به نوع مواد جهت ساخت.

همین پارامتر طیف جدیدی از طرحها رابراي سپراتور بوجود آورده است که اختصاصاً برای مواد سخت بوده و تولید آنرا از لحاظ اقتصادی توجیه می کند البته بدیهی است که امکان تولید مواد نرم نیز برای آنها فراهم است اما با توجه به هزینه اولیه آن اقتصادی نمی باشد.